近年来,随着工业生产规模的扩大和能源运输需求的增加,皮带机引发的生产安全事故频发成为备受关注的问题。这一现象引发了广泛的关切,其频繁发生的事故对工人安全和生产效率都带来了严重的影响。

由于输煤作业皮带机不规范操作引发的事故有很多:

山西省太原某焦化厂备煤车间3号皮带输送机岗位操作工郝某从操作室进入3号皮带输送机进行交接班前检查清理,约15时10分,捅煤工刘某发现3号皮带断煤,于是到受煤斗处检查,捅煤后发现皮带机皮带跑偏,就地调整无效,即向3号皮带机尾轮部位走去,离机尾约5-6m处,看到有折断的铁锹把在尾轮北侧,未见郝某本人,意识到情况严重,随即将皮带机停下,并报告有关人员。有关人员到现场后,发现郝某面朝下趴在3号皮带机尾轮下,头部伤势严重,立即将其送医院,经抢救无效死亡。

2023年9月24日上午8点10分,贵州省六盘水市盘州市盘关镇山脚树煤矿井下一部传送煤炭的运输皮带突然起火,现场火光熊熊,烟雾弥漫,超40米皮带被烧毁,在井下作业的工人无处躲藏,受到了烈焰和毒烟的侵袭,共造成16人遇难,多人受伤。

2023年11月1日凌晨,新疆某电解铝厂自备电厂输煤皮带发生一起火灾事故,2台110万发电机组被迫停机,虽然联系了网电供电,但能否连续稳定供应还是个未知数。

事故原因分析

1.皮带机槽钢侧内长时间煤尘积累,热量逐步聚集,煤粉氧化,产生自燃。

2.磨损和老化:皮带长时间使用后,可能出现磨损、老化,导致脱落、断裂或其他故障。

3.堵塞和卡阻:在输送过程中,煤炭可能引起堵塞,使皮带受阻或卡住,导致事故。

4.不规范的巡检频率: 缺乏定期巡检,高负荷运行期间,可能未及时发现潜在问题。

5.运行监控、巡检不到位:电厂运行人员未能严格执行交接班管理制度和巡回检查制度,除上煤期间外,运行人员未对设备进行巡视检查。交接班期间,未对相关设备的巡检、运行状态等情况进行交接;负责起火段设备巡检的接班人员,未对皮带设备进行巡检;运行监控人员未及时发现火情,反映出电厂运行监控、巡检制度执行不到位等问题。

输煤皮带智能巡检解决方案

自动化巡检:

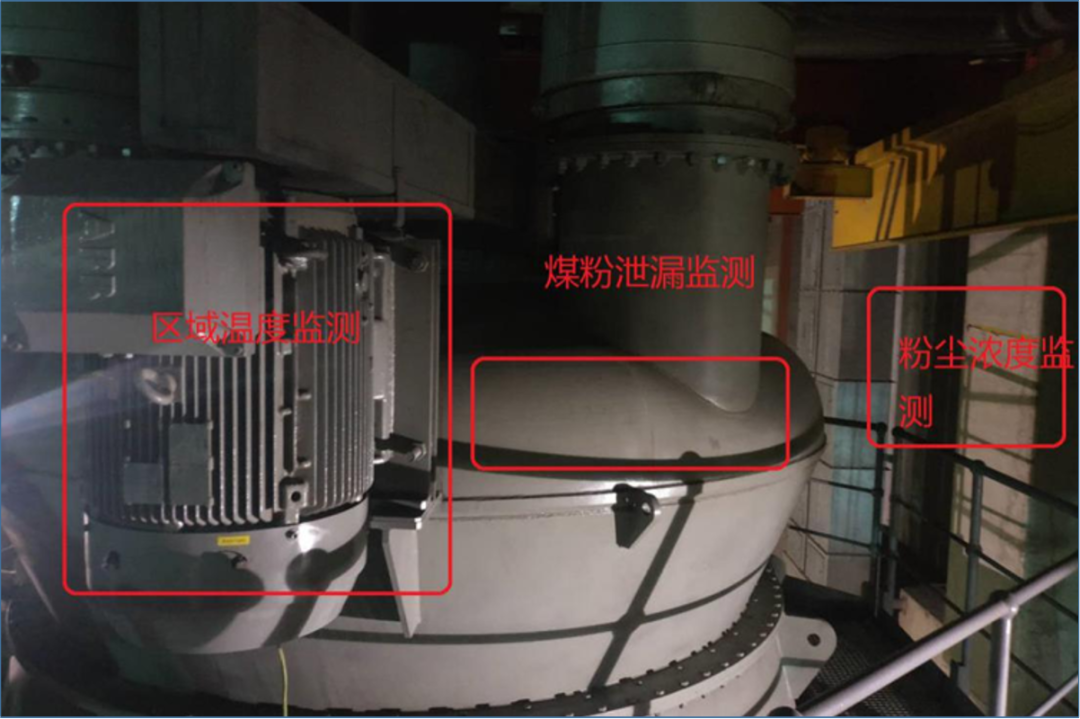

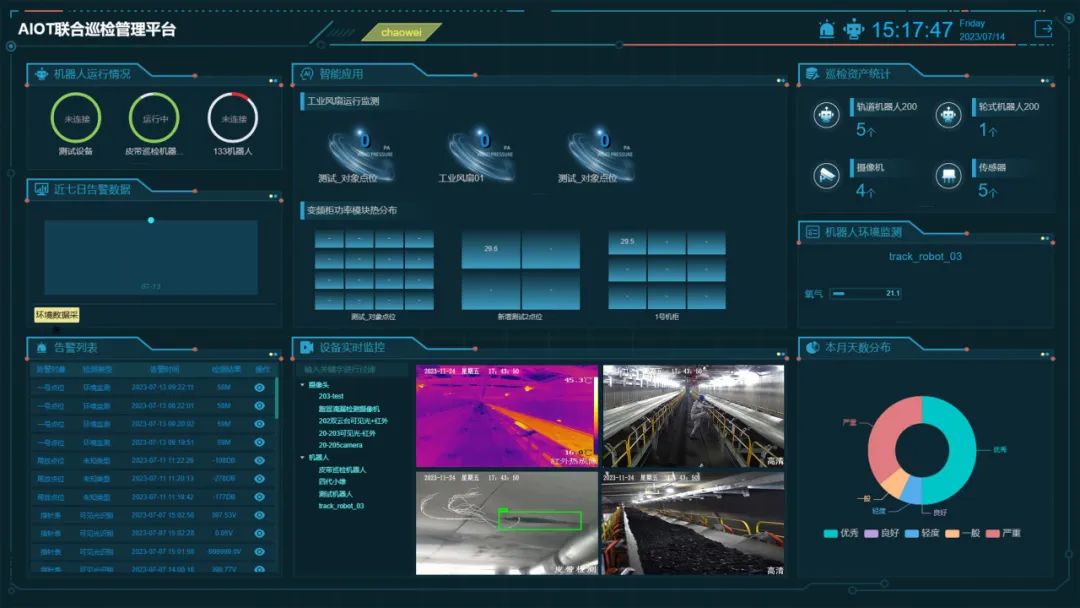

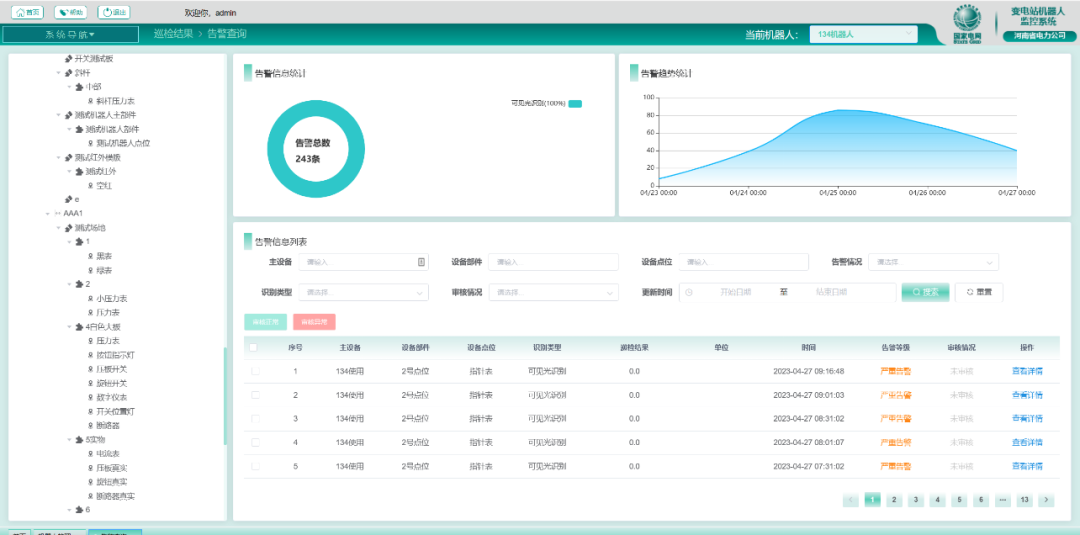

1.利用智能机器人进行自动巡检,覆盖广泛区域,确保对输煤皮带机的皮带损伤、煤粉泄漏、全面监测。

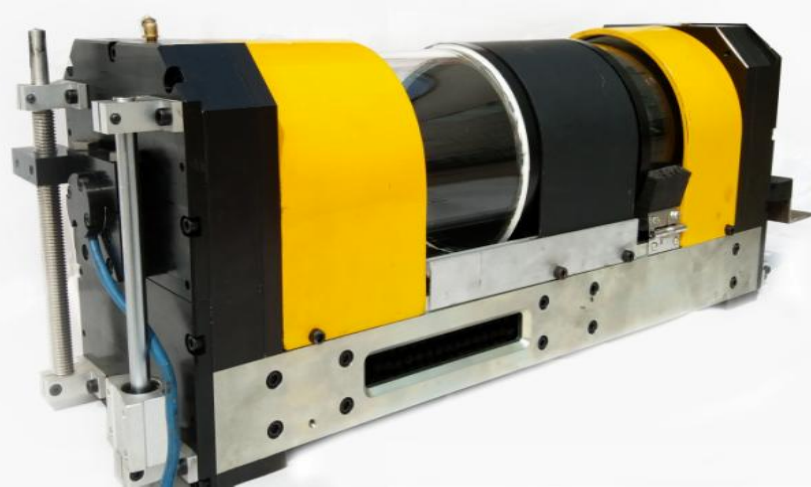

2.设备采用激光检测方式,精度高、速度快,可实现24小时站区全覆盖检测,无需人员干预。有效保证人员安全,降低人工成本,快速发现事故,防止事故扩大化。

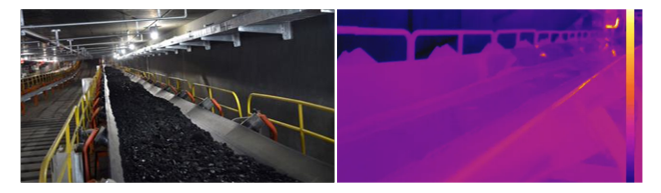

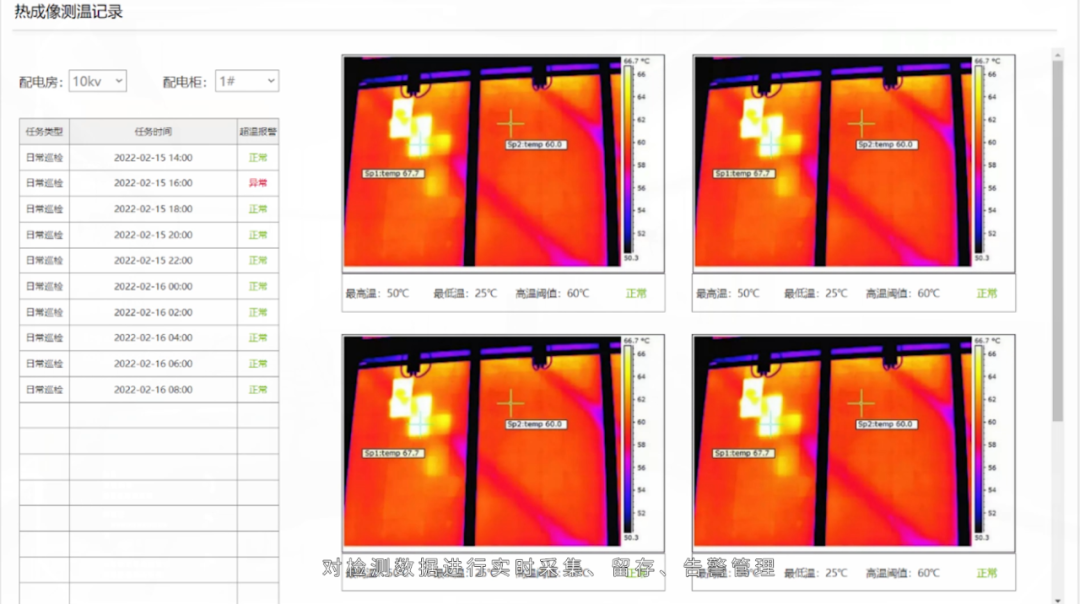

3.通过可见光摄像头识别到待测温设备,然后通过红外热图像+可见光图像的校正分析,判断设备是否超温并及时报警。当巡检机器人运动在皮带线附近时,可监测到由于润滑、老化、摩擦等原因引起的滚筒、托辊超温现象,也能够提早发现自然煤炭,防止温度过高烧损输送设备,及时起到预警作用,从而减少或避免皮带输送机事故发生。

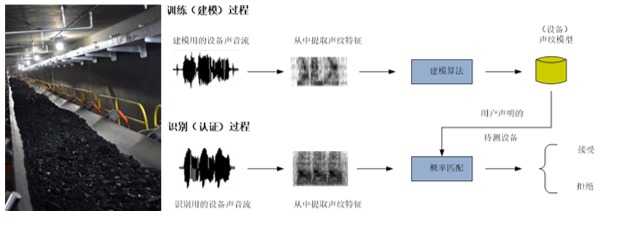

4.采用声呐阵列采集动设备的运行噪声,对声音能进行分析及学习,对异常设备可进行预警;可建立声波频谱分析算法模型,通过大数据分析,对比历史数据变化,可有效判断现场动设备健康状态,对未来状态进行预测。

实时监测:

配备先进传感器技术,实时监测输煤皮带的状态,及时发现潜在问题,提高事故预警能力。

远程操控:

允许远程操控机器人,减少人员进入危险区域,提高整体工作安全性。

数据分析与预测性维护:

通过大量巡检数据的收集,机器人支持数据分析,帮助实现预测性维护,提高输煤皮带机的可靠性和效率。

自主导航技术:

配备自主导航技术,使机器人能够在复杂环境中灵活移动,执行巡检任务。

超维输煤皮带巡检机器人行业应用

国能某热电有限公司采购我司室外轨道巡检机器人,该项目由15个皮带栈桥轨道组成,其中有7处楼梯跨越处轨道连接。输煤巡检机器人皮带栈桥轨道实现全线贯通并安全稳定运行,为后期顺利投入输煤巡检机器人奠定坚实基础。

煤矿行业的输煤皮带安全生产中,智能巡检机器人的引入为行业带来了巨大的变革。这些先进的机器人不仅提升了巡检的效率和准确性,更重要的是显著降低了巡检过程中工人面临的危险。通过数字孪生技术的支持,机器人产生的实时数据模型为运维决策提供了科学依据,使得问题能够在事故发生之前被及时发现和解决。

这一智能化的转变不仅推动了输煤皮带的安全性和可靠性,也为煤矿行业注入了创新动力。通过数字化、自动化的手段,我们迈入了更为智慧、高效的生产时代。这不仅是对煤矿行业管理水平的提升,更是对工人生命安全和生产效率的双重保障。在未来,随着智能技术的不断演进,我们可以期待煤矿行业在安全生产领域迎来更为显著的进步,为推动整个行业走向更加可持续的发展贡献力量。

版权归原作者 超维机器人 所有, 如有侵权,请联系我们删除。